स्वयंचलित १०-२५ लिटर शंकूच्या आकाराचे गोल कॅन उत्पादन लाइन

स्वयंचलित १०-२५ लिटर शंकूच्या आकाराचे गोल कॅन उत्पादन लाइन

धातूच्या बादल्यांसाठी उपाय

धातूच्या शंकूच्या आकाराच्या बादल्यांमध्ये स्टॅकेबिलिटी, टिकाऊपणा आणि गंज प्रतिकारासाठी इपॉक्सी-फेनोलिक सारख्या विशेष अस्तरांचा समावेश असतो आणि ते रंग, रसायन, अन्न आणि औषध पॅकेजिंगसारख्या उद्योगांमध्ये वापरले जातात.

१०- धातूच्या बादल्या उत्पादन लाइन

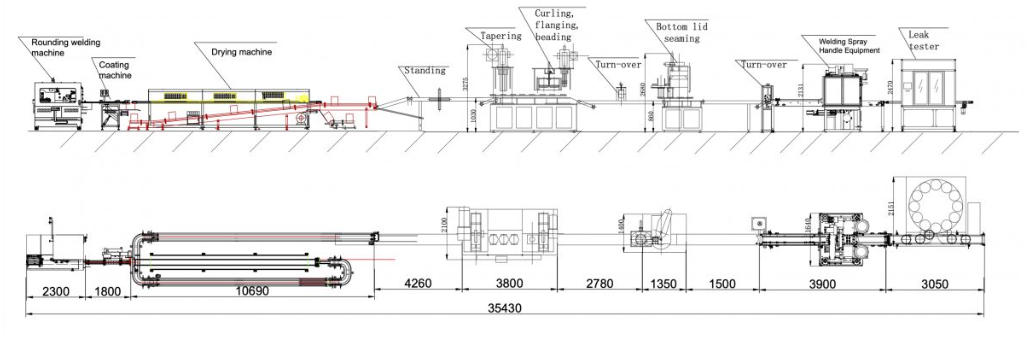

ही कॅन मेकिंग प्रोडक्शन लाइन आहेस्वयंचलित उत्पादनासाठी डिझाइन केलेले of १०-२५ लिटर शंकूच्या आकाराचे बादली,

जे बनलेले आहेतीन धातूच्या प्लेट्स: कॅन बॉडी, कॅन कव्हर आणि कॅन बॉटम. कॅन शंकूच्या आकाराचा आहे.

तांत्रिक प्रवाह:

१. टिन शीट रिकामी करणे

२. राउंडिंग आणि वेल्डिंग

३. आतील आणि बाहेरील आवरण (आतील पावडर आवरण आणि बाहेरील आवरण)

४. वाळवणे आणि थंड करणे

५. शंकूच्या आकाराचे आणि विस्तारणारे फ्लॅंगिंग

६. फ्लॅंगिंग, कर्लिंग, बीडिंग

७. खालच्या झाकणाला आहार देणे

८. शिवणकाम

९. उलटणे

१०. इअर लग वेल्डिंग आणि कोटिंग आणि जेवणाचे हँडल असेंब्ली

११. गळती चाचणी-पॅकेजिंग

स्वयंचलित गोल कॅन उत्पादन लाइन

ही कॅन मेकिंग प्रोडक्शन लाइन आहेस्वयंचलित उत्पादनासाठी डिझाइन केलेले of १०-२५ लिटर शंकूच्या आकाराचे बादली,

जे बनलेले आहेतीन धातूच्या प्लेट्स: कॅन बॉडी, कॅन कव्हर आणि कॅन बॉटम. कॅन शंकूच्या आकाराचा आहे.

तांत्रिक प्रवाह:

१. टिन शीट रिकामी करणे

२. राउंडिंग आणि वेल्डिंग

३. आतील आणि बाहेरील आवरण (आतील पावडर आवरण आणि बाहेरील आवरण)

४. वाळवणे आणि थंड करणे

५. शंकूच्या आकाराचे आणि विस्तारणारे फ्लॅंगिंग

६. फ्लॅंगिंग, कर्लिंग, बीडिंग

७. खालच्या झाकणाला आहार देणे

८. शिवणकाम

९. उलटणे

१०. इअर लग वेल्डिंग आणि कोटिंग आणि जेवणाचे हँडल असेंब्ली

११. गळती चाचणी-पॅकेजिंग

शंकूच्या आकाराच्या बादली बनवण्याच्या यंत्राचे फायदे:

१. हेवी ड्युटी कास्ट आयर्न फ्रेम, स्टेनलेस स्टील शीथिंगने बंद केलेली, ट्यूबलर फ्रेमला सुरक्षित केलेली, ज्यामुळे मशीन टिकाऊ, स्थिर आणि विश्वासार्ह बनते.

२. मेकॅनिकल ट्रान्समिशन सिस्टीममुळे ते कमी देखभालीसह आयुष्यभर काम करू शकते.

३. प्री-कर्लिंग, नॉचिंग, एजिंग फोल्डिंग एकत्रित करणे.

४. कॉम्पॅक्ट डिझाइनमुळे जागा कमीत कमी होते आणि बचत होते.

५. उच्च कार्यक्षमता आणि क्षमतेसह ऑपरेशन पूर्णपणे स्वयंचलित आहे.

६. हे मशीन टूलिंग बदलून वेगवेगळ्या आकाराचे टिन प्लेट कॅन बनवू शकते.

७. सोप्या समायोजनासाठी पीएलसी नियंत्रण आणि अनुकूल टच स्क्रीन एचएमआय इंटरफेस.

८. दोष निदान प्रणाली मशीनचे नुकसान होण्यापासून संरक्षण करते.

९. स्वयंचलित वंगण प्रणाली * स्वयंचलित अलार्म

१०. हे मशीन स्वतंत्रपणे काम करू शकते किंवा तुमच्या विद्यमान लाईनमध्ये समाविष्ट केले जाऊ शकते.

चायना मेटल बकेट मेकिंग मशीनचा वापर १०-२५ लिटरच्या गोल धातूच्या बादल्या, बॅरल्स, ड्रम, बादल्या, जसे की रंग, तेल, गोंदाच्या बादल्या बनवण्यासाठी केला जातो. जर तुम्हाला अशा बॅरल्सचे वेगवेगळे आकार बनवायचे असतील तर त्यासाठी फक्त मशीनचे साचे बदलावे लागतील. बादलीचा आकार तुमच्या गरजेनुसार बदलता येतो.

ऑपरेटिंग प्रक्रिया

▶ प्रथम कट कॅन बॉडी मटेरियल ऑटोमॅटिक रेझिस्टन्स वेल्डिंग मशीनच्या फीडिंग टेबलमध्ये ठेवा, व्हॅक्यूम सकरद्वारे ते चोळा, टिन ब्लँक्स एक-एक करून फीडिंग रोलरमध्ये पाठवा. फीडिंग रोलरद्वारे, सिंगल टिन ब्लँक राउंडिंग रोलरमध्ये राउंडिंग प्रक्रिया करण्यासाठी दिले जाते.

▶ नंतर ते राउंडिंग करण्यासाठी राउंडिंग फॉर्मिंग मेकॅनिझमला दिले जाईल. बॉडीला रेझिस्टन्स वेल्डिंग मशीनमध्ये दिले जाते आणि अचूक पोझिशनिंगनंतर वेल्डिंग केले जाते.

▶वेल्डिंगनंतर, कॅन बॉडी आपोआप कोटिंग मशीनच्या रोटरी मॅग्नेटिक कन्व्हेयरमध्ये बाह्य कोटिंग, आतील कोटिंग किंवा आतील पावडर कोटिंगसाठी दिली जाते, जी ग्राहकांच्या विविध गरजांवर अवलंबून असते. हे प्रामुख्याने साइड वेल्डिंग सीम लाइन हवेत उघड होण्यापासून आणि गंजण्यापासून रोखण्यासाठी वापरले जाते.

▶जर कॅन बॉडी आतील कोटिंग किंवा आतील पावडर कोटिंग असेल तर ती इंडक्शन ड्रायिंग ओव्हनमध्ये सुकविण्यासाठी ठेवावी. वाळवल्यानंतर, नैसर्गिक थंड होण्यासाठी ते कूलिंग डिव्हाइसला दिले जाईल.

▶ थंड केलेले कॅन बॉडी नंतर शंकूच्या आकाराच्या पेल कॉम्बिनेशन मशीनला दिले जाते आणि कॅन बॉडी सरळ स्थितीत असते आणि वरच्या दिशेने जाणाऱ्या कन्व्हेयरमधून जाते.

▶पहिले ऑपरेशन म्हणजे कॅन बॉडी शंकूच्या आकाराचे विस्तार. जेव्हा कॅन बॉडी स्थितीत असते, तेव्हा कॅन बॉडी लिफ्टिंग ट्रेवर असते जी सर्वो मोटरद्वारे नियंत्रित केली जाते आणि कॅन बॉडी या लिफ्टिंग ट्रेद्वारे शंकूच्या आकाराचे विस्तारक साच्यात पाठवली जाते जेणेकरून शंकूच्या आकाराचे विस्तारक होईल.

▶ दुसरी पायरी प्री-फ्लॅंगिंग आहे. तिसरी पायरी कर्लिंग आहे. वरचा साचा मशीन बॉडीवर निश्चित केला जातो आणि खालचा साचा, जो CAM वर बसवला जातो, CAM जॅक अप केल्यावर फ्लॅंगिंग आणि कर्लिंग पूर्ण करतो. चौथी पायरी बीडिंग आहे.

▶वरील चार पायऱ्या पूर्ण केल्यानंतर, जेव्हा खालच्या झाकणाच्या ऑटो फीडरला कॅन बॉडी येत असल्याचे आढळते, तेव्हा ते आपोआप कॅन बॉडीच्या वरच्या बाजूला एक खालचे झाकण टाकेल आणि नंतर कॅन बॉडी आणि खालचे झाकण दोन्ही सीमिंग मशीनच्या डोक्याला जोडले जातील जेणेकरून ऑटो सीमिंग होईल.

▶ तळाशी सीमिंग केल्यानंतर, ते ऑटोमॅटिक डबल स्पॉट्स इअर लग वेल्डिंग मशीनला दिले जाते, ऑटोमॅटिक साइड वेल्डिंग सीम इंडेक्सिंग, कॅम कन्व्हेयर कन्व्हेइंग, मेकॅनिक पेंट ब्रेकिंग, ऑटोमॅटिक इअर लग्स व्हायब्रेटिंग डिस्कसह सुसज्ज, शंकूच्या आकाराच्या बाजुवर अचूक वेल्डिंग कार्य पूर्ण करते.

▶नंतर, बाटली हँडल मेकिंग आणि असेंब्ली स्टेशनला दिली जाते जेणेकरून स्वयंचलित हँडल असेंब्ली पूर्ण होईल.

▶ शेवटी, तयार झालेले कॅन कन्व्हेयरद्वारे स्वयंचलित गळती चाचणी स्टेशनवर पोहोचवले जाते.

अचूक हवा स्रोत शोधण्याच्या चरणाद्वारे, पात्र नसलेल्या उत्पादनांची चाचणी केली जाईल आणि त्यांना फिक्स क्षेत्रात दिले जाईल. पात्र असलेल्या पेल्स अंतिम पॅकेजिंगसाठी पॅकिंग टेबलवर येतील.

गोल कॅन स्वयंचलित उत्पादन लाइनची उपकरणे रचना

| पहिला कट (किमान रुंदी) | १५० मिमी | दुसरा कट (किमान रुंदी) | ६० मिमी |

| गती (पीसी / मिनिट) | 32 | शीटची जाडी | ०.१२-०.५ मिमी |

| पॉवर | २२ किलोवॅट | व्होल्टेज | २२० व्ही/३८० व्ही/४४० व्ही |

| वजन | २१००० किलो | परिमाण (L*W*H) | २५२०X१८४०X३९८० मिमी |

| मॉडेल | सीटीपीसी-२ | व्होल्टेज आणि वारंवारता | ३८० व्ही ३ एल+१ एन+पीई |

| उत्पादन गती | ५-६० मी/मिनिट | पावडरचा वापर | ८-१० मिमी आणि १०-२० मिमी |

| हवेचा वापर | ०.६ एमपीए | शरीराची श्रेणी बदलू शकते का? | डी५०-२०० मिमी डी८०-४०० मिमी |

| हवेची आवश्यकता | १००-२००लिटर/मिनिट | वीज वापर | २.८ किलोवॅट |

| मशीनचे परिमाण | १०८०*७२०*१८२० मिमी | एकूण वजन | ३०० किलो |

| वारंवारता श्रेणी | १००-२८० हर्ट्झ | वेल्डिंगचा वेग | ८-१५ मी/मिनिट |

| उत्पादन क्षमता | २५-३५ कॅन/मिनिट | लागू कॅन व्यास | Φ२२०-Φ३०० मिमी |

| लागू कॅनची उंची | २२०-५०० मिमी | लागू साहित्य | टिनप्लेट, स्टील-आधारित, क्रोम प्लेट |

| लागू सामग्रीची जाडी | ०.२~०.४ मिमी | लागू तांब्याच्या तारेचा व्यास | Φ१.८ मिमी, Φ१.५ मिमी |

| थंड पाणी | तापमान: १२-२०℃ दाब:>०.४Mpa प्रवाह:४०L/मिनिट | ||

| एकूण शक्ती | १२५ केव्हीए | परिमाण | २२००*१५२०*१९८० मिमी |

| वजन | २५०० किलो | पावडर | ३८० व्ही±५% ५० हर्ट्ज |

| उंची श्रेणी असू शकते | ५०-६०० मिमी | कॅन व्यास श्रेणी | ५२-४०० मिमी |

| रोलरचा वेग | ५-३० मी/मिनिट | कोटिंग प्रकार | रोलर कोटिंग |

| लाखाची रुंदी | ८-१५ मिमी १०-२० मिमी | मुख्य पुरवठा आणि चालू भार | २२० व्ही ०.५ किलोवॅट |

| हवेचा वापर | ०.६ एमपीए २० लि/मिनिट | मशीनचे परिमाण आणि निव्वळ वजन | २१००*७२०*१५२० मिमी३०० किलो |

| बर्नर पॉवर | १-२ किलोवॅट | बर्नर गरम करण्याची गती | ४ मी-७ मी/मिनिट |

| योग्य लहान कॅन व्यास | Φ४५-Φ१७६ मिमी | योग्य मोठा कॅन व्यास | Φ१७६-Φ३५० मिमी |

| कॅनची उंची | ४५ मिमी-६०० मिमी | थंड पाणी | >०.४ एमपीए, १२-२० ℃, ४० एल/मिनिट |

| हवेचा वापर | ≥५० लि/मिनिट>०.५ एमपीए | ||

ऑटोमॅटिक कॅन बॉडी कॉम्बिनेशन सिस्टम

| उत्पादन क्षमता | २५-३०cpm | कॅन डायाची श्रेणी | २००-३०० मिमी |

| कॅन उंचीची श्रेणी | १७०-४६० मिमी | जाडी | ≤०.४ मिमी |

| एकूण शक्ती | ४४.४१ किलोवॅट | वायवीय प्रणालीचा दाब | ०.३-०.५ एमपीए |

| बॉडी अपराइटिंग कन्व्हेयर आकार | ४२६०*३४०*१००० मिमी | एकत्रित मशीन आकार | ३८००*१७७०*३२०० मिमी |

| इलेक्ट्रिक कार्बिनेटचा आकार | ७००*४५०*१७०० मिमी | वजन | 9T |